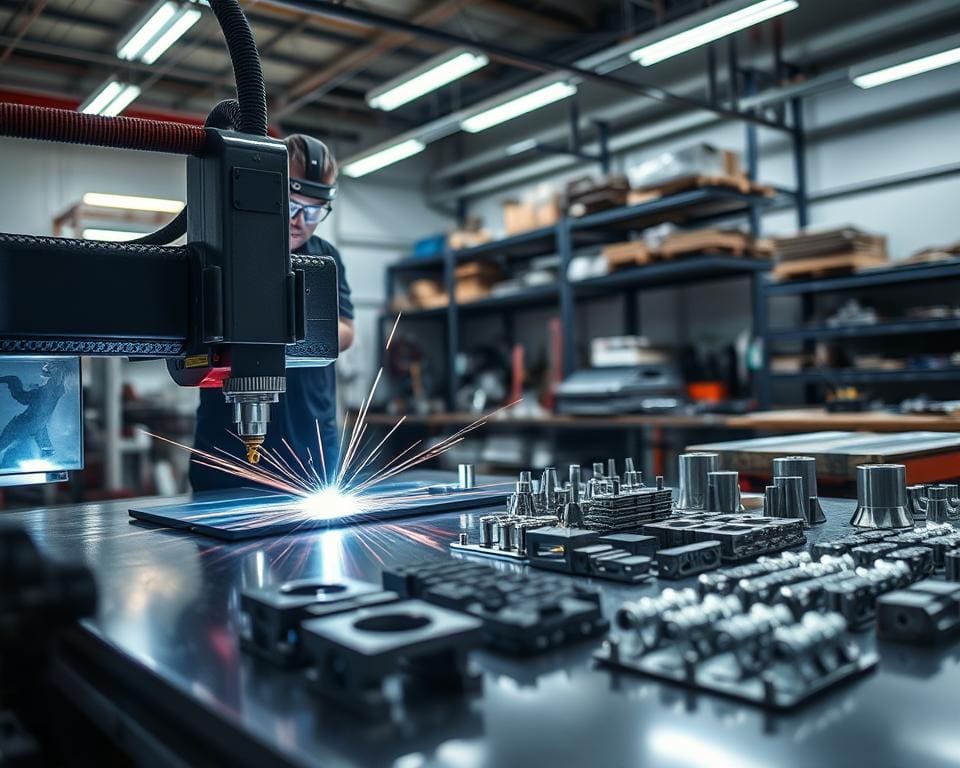

Die Frage „Wie verändert Lasertechnologie die Metallbearbeitung?“ gewinnt in deutschen Werkhallen und Entwicklungsabteilungen zunehmend an Bedeutung. Für Produktionsleiter, Ingenieure und Einkäufer liefert Laser Metallbearbeitung neue Möglichkeiten, die Effizienz und Qualität in Serienfertigung und Prototypenbau zu steigern.

Historisch führte die Einführung von Nd:YAG-, CO2- und später Faserlasern zu einem deutlichen Technologiesprung. Seit den 1990er und 2000er Jahren verschob sich die Laserbearbeitung Deutschland von experimentellen Anwendungen hin zur industriellen Serienproduktion.

Die Kernbotschaft ist klar: Lasertechnik erhöht Präzision, Geschwindigkeit und Flexibilität. Laserschneiden Vorteile sind sicht- und messbar durch schmalere Schnittspalten, geringeren Wärmeeintrag und weniger Nachbearbeitung.

Zusätzlich eröffnet Laser-Schweißtechnik neue Designfreiheiten für komplexe Geometrien und dünnwandige Bauteile. Dieser Artikel ist als Produktbewertung angelegt und betrachtet konkrete Maschinen, Systeme sowie wirtschaftliche und ökologische Aspekte für deutsche Betriebe.

Der Beitrag führt technisch ein, bewertet Produkte und liefert abschließend wirtschaftliche sowie ökologische Handlungsempfehlungen für KMU und Großbetriebe in Deutschland.

Wie verändert Lasertechnologie die Metallbearbeitung?

Die moderne Fertigung erlebt einen Wandel durch präzise, flexible und schnelle Systeme. Ein kurzer Überblick zeigt, wie Lasertechnik Überblick und industrielle Laseranwendungen in Werkhallen den Produktionsfluss verändern. Die Technologie reduziert Nacharbeit, erhöht Wiederholgenauigkeit und erlaubt neue Materialkombinationen.

Überblick über Lasertechnologie in der Industrie

Laser arbeiten als gerichtete Lichtquelle mit hoher Kohärenz und Intensität. Material wird durch lokale Absorption aufgeschmolzen, verdampft oder abgetragen. Typische industrielle Laseranwendungen umfassen Schneiden, Schweißen, Löten, Bohren, Markieren und Oberflächenbehandlung.

Wichtige Laserarten und ihre Anwendung in der Metallbearbeitung

Die Auswahl richtet sich nach Materialart und Prozessziel. Faserlaser sind wegen Strahlqualität und Effizienz populär für Stahl, Edelstahl und Aluminium. CO2-Laser bleiben relevant bei dicken Blechen und Kunststoffen. Nd:YAG und Disklaser punkten bei Präzisionsschweißen und Mikroarbeiten.

Ultrakurzpulslaser und UV-Laser dienen für Mikrostrukturierung und markante, gratfreie Kanten. Hersteller wie Trumpf, IPG Photonics, Coherent und Bystronic bieten bewährte Systeme für diverse Laserbearbeitung Einsatzgebiete.

Vorteile gegenüber konventionellen Verfahren

Laser erreichen enge Toleranzen ohne Werkzeugverschleiß. Vorteile Laserschneiden zeigen sich in schmalen Schnittfugen, geringem Materialverlust und weniger Nacharbeit. Laserschweißen Vorteile sind reproduzierbare Nahtqualität und minimierter thermischer Verzug.

Im Vergleich gegenüber Fräsen Stanzen lassen sich Konturen schneller umprogrammieren. Prozesse sind flexibler für Losgrößen von Einzelstücken bis zur Großserie. Langfristig sinken Prozesskosten durch niedrigeren Wartungsaufwand und gute Energieeffizienz moderner Faserlaser.

Typische Einsatzfälle in deutschen Fertigungsbetrieben

Der Lasereinsatz Deutschland ist breit gestreut. In der Automobilindustrie nutzt man Laser für Karosseriebauteile und Schweißmodule; Einsatzfälle Laserschneiden und Laserschweißen Automotive treten in hochautomatisierten Linien auf. Maschinenbau und Anlagenbau profitieren bei Chassis- und Gehäuseteilen von hoher Präzision.

Medizintechnik verwendet Laser für Mikrobohren und gratfreie Schnittkanten. Luft- und Raumfahrt setzt Laser-Cladding und feine Schweißverfahren für hochfeste Legierungen ein. KMU und Job-Shops betreiben flexible Laserzellen für Losgrößen 1 bis 1.000.

Die Bandbreite der Laserarten Metallbearbeitung ermöglicht gezielte Lösungen. Auswahlkriterien bleiben Materialdicke, Schnitt- oder Schweißgeschwindigkeit, Nachbearbeitungsbedarf und Investitionsvolumen.

Produktbewertung: Laserbearbeitungsmaschinen und -systeme

Bei der Produktbewertung von Laserbearbeitungsmaschinen steht die Kombination aus technischen Daten, Prozessleistung und Wirtschaftlichkeit im Vordergrund. Entscheidende Laserbewertung Kriterien helfen Einkäufern bei der Auswahl Laseranlage und beim Abgleich mit konkreten Fertigungsanforderungen. Ein sinnvolles Bewertungsraster reduziert Risiken bei der Beschaffung.

Kriterien zur Bewertung von Laserprodukten

Wichtige Kaufkriterien Laser umfassen Laserleistung in Watt oder kW, Strahlqualität (M2), Pulslängenbereich und Kühlung. Weiter zählen Schutzgasbedarf, Verfügbarkeit von Ersatzteilen und das Servicenetz in Deutschland. Zertifizierungen wie CE und ISO 9001 runden die technische Sicht ab.

Leistung, Präzision und Verarbeitungsqualität

Laserpräzision zeigt sich in Wiederholgenauigkeit der Achsen und Bearbeitungsgenauigkeit nach DIN/ISO. Messgrößen sind Oberflächenrauheit und optische Mikroskopie-Ergebnisse. Beispiele für gute Schnittqualität Laserschneider sind saubere Kanten ohne Nachbearbeitung.

Energieeffizienz und Betriebskosten

Energieeffizienz Laser beeinflusst direkt die Betriebskosten Laseranlage. Faserlaser bieten elektrische Wirkungsgrade bis 40–50 Prozent, was den TCO Laser erheblich senkt. Entscheider sollten Stromverbrauch, Gasbedarf, Verbrauchsmaterialien und Wartung in einer 5-Jahres-TCO-Rechnung gegenüberstellen.

Benutzerfreundlichkeit, Automatisierung und Integrationsfähigkeit

Bedienerfreundlichkeit Laseranlage zeigt sich in intuitiven HMIs, CAD/CAM-Integration und Touchscreen-Steuerungen. Automatisierung Laser durch Roboterzellen, Blechlager und Inline-Qualitätskontrolle erhöht Durchsatz. Industrie 4.0 Integration ermöglicht Remote-Monitoring und Predictive Maintenance.

Hersteller im Vergleich und Empfehlungen für verschiedene Anwendungsfälle

Ein fundierter Laserhersteller Vergleich berücksichtigt Angebotspalette, Service und Technologie. Trumpf vs Bystronic vs IPG liefert typische Gegenüberstellungen: Trumpf punktet mit Integrationsfähigkeit in DACH, Bystronic mit effizientem Blechworkflow, IPG mit Faserlaserquellen.

Für Automotive gilt: die beste Laseranlage für Automotive sind Hochleistungs-Faserlaser mit Roboterintegration auf Trumpf- oder Bystronic-Plattformen. Für Präzisions- und Medizintechnik empfehlen sich Ultrakurzpulslaser von Coherent oder spezialisierte Systeme von Amada.

KMU profitieren oft von flexiblen 2–4 kW Faserlasern mit gutem Preis-Leistungs-Verhältnis, wie sie Bystronic oder Prima Power anbieten. Testbearbeitungen beim Hersteller und Referenzbesuche in deutschen Betrieben sind sinnvolle Schritte vor der finalen Auswahl Laseranlage.

Wirtschaftliche und ökologische Auswirkungen der Lasertechnik

Die Wirtschaftlichkeit Lasertechnik zeigt sich häufig in klaren Produktivitätsgewinnen. Höhere Stückzahlen und kürzere Durchlaufzeiten verbessern die Kapazitätsauslastung. Gleichzeitig sinken Stückkosten durch weniger Nachbearbeitung und geringeren Ausschuss, sodass sich die höheren Anfangsinvestitionen über die Nutzungsdauer amortisieren können.

Für die Belegschaft bedeutet der Umstieg veränderte Anforderungen: Die Nachfrage nach qualifizierten Fachkräften für CNC, Automatisierung und Laserprozessführung steigt. Unternehmen sollten daher in Weiterbildung investieren, um Fachpersonal für Schweiß- und Lasertechnik zu gewinnen und zu halten.

Ökologie Laserbearbeitung wird durch moderne Systeme günstiger: Faserlaser arbeiten energieeffizienter und reduzieren den Stromverbrauch pro geschnittenem Meter. In Verbindung mit einem erneuerbaren Strommix in Deutschland verbessert das die CO2-Bilanz deutlich. Außerdem führt die hohe Präzision zu einer besseren Ressourceneffizienz Laser, weil Schnittfugen klein und der Materialverlust gering sind.

Emissionen und Abfälle bleiben ein Thema. Dämpfe und Partikel beim Schneiden oder Schweißen erfordern wirksame Absaug- und Filtersysteme. Recycling von Metallabfällen und Lebenszyklusbetrachtungen (LCA) zeigen, dass Laserprozesse oft ökologisch vorteilhafter sind als mechanische Verfahren, besonders bei hohem Automatisierungsgrad.

Als Handlungsempfehlung sollten Entscheider eine umfassende Wirtschaftlichkeitsanalyse inklusive TCO und LCA durchführen. Pilotprojekte mit Herstellern bieten belastbare Praxisdaten. Zusätzlich empfiehlt sich die Nutzung von Förderprogrammen wie KfW- oder BAFA-Förderungen und der Bezug CO2-armer Stromtarife, um sowohl Wirtschaftlichkeit Lasertechnik als auch die Ökologie Laserbearbeitung weiter zu verbessern.